真空系统能提高材料处理精度,主要归因于以下几个方面:

一、减少污染和氧化

在真空环境下,空气中的氧气、水分、尘埃等杂质被排除,从而避免了这些杂质对材料的污染和氧化。对于许多材料而言,氧化和污染会导致性能下降、表面质量恶化,甚至可能引发化学反应,导致材料性质的改变。真空系统通过提供一个清洁、无氧的环境,确保了材料在处理过程中的纯度和稳定性,从而提高了处理精度。

二、准确控制工艺参数

真空系统能够准确控制处理过程中的气压、温度等关键工艺参数。这些参数的准确控制对于材料的热处理、镀膜、刻蚀等工艺至关重要。例如,在真空热处理中,通过准确控制气压和温度,可以实现材料的无氧化加热和均匀制冷,从而避免材料因氧化、脱碳或热应力而产生的变形和性能下降。这种准确的控制能力有助于提高材料处理的精度和一致性。

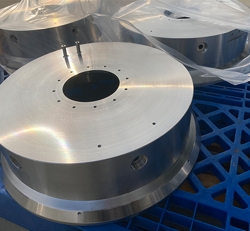

三、推进材料内部结构的优化

在真空环境下,材料内部的微观结构和性能可以得到优化。例如,通过真空脱气处理,可以去除材料内部溶解的气体分子,减少孔隙和不足,提高材料的致密度和强度。此外,真空环境还可以推进材料表面的净化,有利于后续的镀膜、刻蚀等工艺的进行。这些内部结构的优化有助于提高材料的整体性能和处理精度。

四、减少热应力和变形

在真空热处理等工艺中,由于加热和制冷过程在真空环境下进行,材料内外的温差较小,热应力也相应减少。这有助于避免材料因热应力而产生的变形和开裂等问题。同时,真空环境下的均匀加热和冷制冷也有助于实现材料的均匀处理,进一步提高处理精度。

五、提高工艺稳定性和重复性

真空系统通过提供一个稳定、可控的处理环境,有助于提高工艺的稳定性和重复性。这种稳定性和重复性对于批量生产和质量控制至关重要。在真空环境下进行材料处理,可以确保每一批次的材料都能获得相同或相似的处理效果,从而提高产品的整体质量和一致性。

综上所述,真空系统通过减少污染和氧化、准确控制工艺参数、推进材料内部结构的优化、减少热应力和变形以及提高工艺稳定性和重复性等方面的作用,显著提高了材料处理的精度和一致性。这使得真空系统在材料加工、半导体制造高科技领域具有广泛的应用前景和重要的战略意义。